الفولاذ الإنشائي المقاوم للصدأ: ما يغفله المهندسون غالبًا

من نقاش في منتدى المهندسين الحقيقيين إلى اليقين العملي في الهياكل المصنوعة من الفولاذ المقاوم للصدأ

الفولاذ المقاوم للصدأ، الفولاذ الإنشائي يُستخدم عندما تصبح مقاومة التآكل والمتانة على المدى الطويل جزءًا من التصميم الهيكلي نفسه، وليس مجرد تفصيل وقائي.

تشرح هذه المقالة ما يغفله المهندسون غالبًا عند استخدام الفولاذ المقاوم للصدأ كمادة حاملة للأحمال - بما يتجاوز الدرجات وقواعد التصميم - استنادًا إلى تجربة مشروع حقيقية.

ما هو الفولاذ الإنشائي وما هو الفولاذ المقاوم للصدأ؟

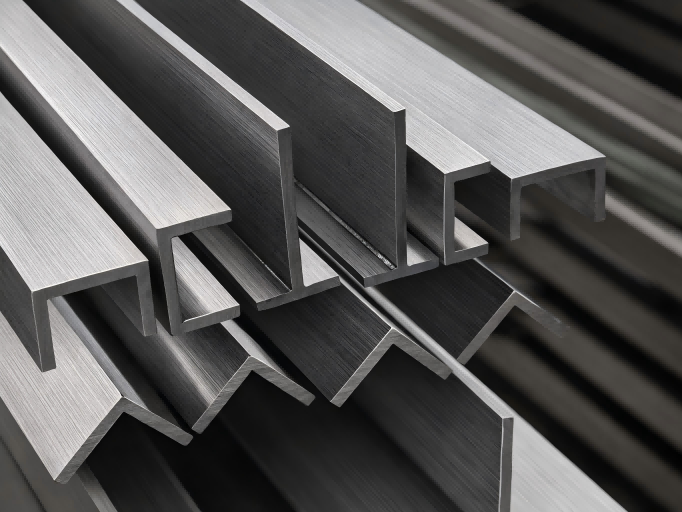

الفولاذ الإنشائي يشير بشكل عام إلى مواد الصلب الكربوني المستخدمة في التطبيقات الحاملة للأحمال مثل الإطارات والمنصات والهياكل الصناعية، حيث تعتبر القوة وكفاءة التكلفة وقواعد التصميم المعمول بها هي الأولويات الرئيسية.

الفولاذ المقاوم للصدأ، الفولاذ الإنشائي يشير إلى الفولاذ المقاوم للصدأ المستخدم كـ العناصر الإنشائية الحاملة للأحمالبدلاً من استخدامها كمادة سطحية أو زخرفية.

يتم اختياره عادة عندما تصبح مقاومة التآكل، وظروف الغسيل، أو المتطلبات الصحية عوامل تصميم أساسية.

في هذه التطبيقات، يتم تشكيل الفولاذ المقاوم للصدأ إلى عوارض وأعمدة وزوايا وقنوات ومقاطع هيكلية مجوفة تشارك بنشاط في تحمل الأحمال.

نظراً لوجود الفولاذ المقاوم للصدأ في هياكل بلورية متعددة (أوستنيتية، فيريتية، مارتنسيتية، مزدوجة)، فإن سلوكه الهيكلي واستجابته للتصنيع يختلفان بشكل كبير.

ولهذا السبب، يتطلب استخدام الفولاذ المقاوم للصدأ في التطبيقات الإنشائية تحكمًا أكبر في المواد والتصنيع والتسليم مقارنةً بالفولاذ الإنشائي التقليدي..

سؤال حقيقي طُرح في منتدى للمهندسين

على نصائح إنجليزية, في منتدى إلكتروني قديم يستخدمه مهندسو الإنشاءات، تناولت إحدى المناقشات تحديًا شائعًا جدًا ولكنه غالبًا ما يكون غير معلن.

لم يكن المهندس الذي طرح السؤال عديم الخبرة.

كان مرتاحاً للحسابات الهيكلية ولم يكن قلقاً بشأن قدرة التحميل.

كان هدفه واضحاً: لحل مشكلة التآكل، وليس لزيادة المتانة.

وقد عبّر عن قلقه بوضوح:

"استخدم مشروع سابق الفولاذ الكربوني مع طبقات واقية، لكن التآكل لا يزال يحدث." هذه المرة، أريد استخدام الفولاذ المقاوم للصدأ مباشرة. أقوم بمراجعة UFGS 05 50 13 و 05 50 14 وقد راجعت دليل تصميم الفولاذ المقاوم للصدأ AISC. لكنني لست متأكدًا من كيفية تحديد درجات الفولاذ المقاوم للصدأ للأشكال الهيكلية والأنابيب والصفائح والمسامير ومكونات التثبيت. بطريقة لن تسبب مشاكل لاحقاً.

وتبع ذلك العديد من الردود، لكن لم يقدم أي منها إجابة قاطعة.

ذكر البعض أن 304 أو 316 الفولاذ الهيكلي الفولاذي المقاوم للصدأ يُستخدم بشكل شائع.

وحذر آخرون من استبدال الفولاذ المقاوم للصدأ بالفولاذ الكربوني بشكل مباشر.

أشار البعض إلى استخدام كلمة "دوبلكس" الفولاذ المقاوم للصدأ الهيكلي في أوروبا.

وأكد آخرون على المخاطر المرتبطة بالمثبتات.

كان النقاش مهنياً، ولكنه لم يسفر عن نتيجة حاسمة.

هل هذا حقاً نقص في المعرفة المادية؟

للوهلة الأولى، يبدو أن السؤال يتعلق باختيار المواد. في الواقع، لم يكن تردد المهندس متعلقًا بأسماء المواد.

كان يعلم ذلك مسبقاً:

- كان استخدام هيكل من الفولاذ المقاوم للصدأ هو الاتجاه الصحيح

- تسمح قوانين التصميم باستخدام منتجات هيكلية متعددة من الفولاذ المقاوم للصدأ

- من وجهة نظر حسابية، كانت هذه الخيارات مقبولة.

لكن ما لم يستطع تأكيده كان شيئاً أكثر جوهرية:

هل سيظل الهيكل الفولاذي المقاوم للصدأ المحدد في الرسومات والمواصفات بنفس الهيكل بعد الشراء والتصنيع والفحص والتسليم؟

وهذا هو السبب تحديداً في عدم تمكن نقاش المنتدى من التوصل إلى نتيجة واضحة.

لماذا لا يمكن للمهندسين وحدهم تأكيد خصائص الفولاذ الإنشائي المقاوم للصدأ

في الواقع العملي، غالباً ما يؤدي المهندسون دورين في وقت واحد:

- صانع القرار الفني

- محرك قرارات الشراء أو التوريد

مع ذلك، فإن العديد من العوامل التي تحدد ما إذا كانت العناصر الإنشائية المصنوعة من الفولاذ المقاوم للصدأ تفي فعلاً بافتراضات التصميم لا تحدث خلال مرحلة التصميم، بل تحدث خلال:

- توريد المواد الخام

- التحكم في السماكة والتفاوت

- تصنيع الهياكل المصنوعة من الفولاذ المقاوم للصدأ

- اختيار أساليب التفتيش من طرف ثالث

نادراً ما تظهر هذه المشكلات في تقارير الحسابات، ومع ذلك فهي تحدد نتائج المشروع بشكل مباشر.

ما يحتاجه المهندسون فعلاً: اليقين

في مشاريع الفولاذ الإنشائي المقاوم للصدأ، لا يعني اليقين اختيار سبيكة ذات درجة أعلى.

اليقين الحقيقي ينبع من ثلاثة شروط:

اختيار درجة مادة "أفضل" بناءً على المواصفات الاسمية

موثوقية المواد، والدقة الهندسية، وسلامة التصنيع

وهنا تبرز أهمية موردي قطاعات الفولاذ المقاوم للصدأ الذين يعتمدون على الهندسة.

كيف نضمن اليقين من جانب العرض

في مشاريع الفولاذ الإنشائي المصنوع من الفولاذ المقاوم للصدأ، غالباً ما لا يكمن الخطر الأكبر في اختيار الدرجة الخاطئة، بل في قبول مواد تلبي الحد الأدنى من المعايير فقط.

انطلاقاً من مرحلة المواد الخام، نركز على:

- دفعات صهر قابلة للتتبع

- التركيبات الكيميائية التي تبقى ضمن نطاقات مستقرة ومحافظة

- تجنب الكيمياء "المتوافقة على الحدود" والمدفوعة بضغوط التكلفة

وهذا يضمن أن المنتجات الهيكلية المصنوعة من الفولاذ المقاوم للصدأ تتصرف كما هو مفترض في التصميم الهندسي.

تختلف الدول في تفسيرها لتفاوت السماكة. ففي بعض الأنظمة، يُعتبر انحراف ±5% مقبولاً.

أما في المقاطع الهيكلية المصنوعة من الفولاذ المقاوم للصدأ، فإن السماكة ليست مجرد معيار تجميلي، بل هي متغير يتحمل الأحمال.

لذلك:

- عندما يحدد التصميم 3.0 مم

- نتعامل معها على أنها افتراض هيكلي، وليس مجرد تسمية اسمية

- ضمن التفاوتات المسموح بها، يتم التحكم في السماكة الفعلية باتجاه الهدف الهندسي، وليس باتجاه الحد الأدنى.

يمنع هذا الأمر المقاطع الهيكلية المجوفة المصنوعة من الفولاذ المقاوم للصدأ والعناصر الأخرى من المساس بافتراضات التصميم عند التسليم.

لا تحدث العديد من حالات الفشل بسبب اختيار المواد غير الصحيحة، ولكن بسبب ممارسات التصنيع أثناء تصنيع الهياكل المصنوعة من الفولاذ المقاوم للصدأ.

- تؤثر عملية اللحام على الإجهاد المتبقي والدقة الهندسية

- يمكن أن تصبح علامات الانحناء نقاط بدء الإجهاد

- تستخدم المشاريع ذات المتطلبات العالية عمليات وطلاءات مضبوطة لتقليل اضطراب السطح إلى أدنى حد.

- يمنع وضع العلامات بالليزر التركيب الخاطئ والخلط بين الأجزاء

تحدد هذه التفاصيل ما إذا كانت الأشكال الهيكلية المصنوعة من الفولاذ المقاوم للصدأ ستبقى كما صممها المهندس في الأصل.

في مشاريع الهياكل الفولاذية المصنوعة من الفولاذ المقاوم للصدأ، يُعتبر فحص الطرف الثالث بمثابة الضمانة النهائية. ومع ذلك، لا تُناسب جميع طرق الفحص المكونات الهيكلية.

في أحد مشاريع أعمدة الفولاذ المقاوم للصدأ، أوصى مفتش خارجي بإجراء اختبار بالموجات فوق الصوتية لتقييم جودة العمود. ورغم أن هذا الإجراء بدا احترافياً، إلا أنه لم يكن ذا جدوى من الناحية الإنشائية.

والسبب بسيط:

- يُستخدم الفحص بالموجات فوق الصوتية للكشف عن العيوب الداخلية أو فحص اللحامات

- تخضع الأعمدة الإنشائية لهندسة المقطع، والسماكة، والسلامة البعدية.

- لا توجد ممارسة صناعية راسخة تقوم بتقييم أداء الأعمدة باستخدام اختبار الموجات فوق الصوتية وحده.

دورنا ليس استبدال مفتشي الطرف الثالث، ولكن مساعدة المهندسين على توضيح ما يلي: ما الذي يجب التحقق منه من وجهة نظر هيكلية، وما هي طرق الفحص ذات المغزى، وما هي الطرق المقبولة رسميًا ولكنها غير ذات صلة من الناحية الهيكلية.

بالعودة إلى سؤال المنتدى

إن السبب في عدم وصول نقاش المنتدى إلى نتيجة ليس لأن الفولاذ الإنشائي المقاوم للصدأ معقد للغاية.

وذلك لأن هذه المسؤولية لا يمكن أن يتحملها المهندسون وحدهم.

في الهياكل المصنوعة من الفولاذ المقاوم للصدأ:

- يحدد التصميم ما إذا كان الهيكل صالحًا من الناحية النظرية

- إن توريد المواد والتصنيع والفحص هي التي تحدد ما إذا كان سيظل صالحًا في الواقع

خاتمة

في هندسة الهياكل المصنوعة من الفولاذ المقاوم للصدأ، لا يسعى المهندسون إلى الحصول على "أفضل" المواد.

إنهم يسعون إلى تحقيق نتيجة لا يخالف افتراضات التصميم الأصلية من مرحلة المواصفات وحتى التسليم.

إذا كنت تقوم بإعداد مشروع هيكلي من الفولاذ المقاوم للصدأ، فإن التأكد من هذه المشكلات قبل تقديم الطلب أهم بكثير من أي إجراء تصحيحي لاحق. إذا لزم الأمر، يناقش هذه النقاط مع مورد للفولاذ المقاوم للصدأ ذي توجه هندسي في وقت مبكر من المشروع.