Hol dir deins FREI Zugang: Chinas #1-Stahlwerksdossier

Käuferorientiert: Passende Walzwerke nach Güteklasse/Oberflächenbearbeitung/Breite-Dicke/Anwendung

BAOWUTsingshanLiscoTisco

Details und Beispiele ansehen →

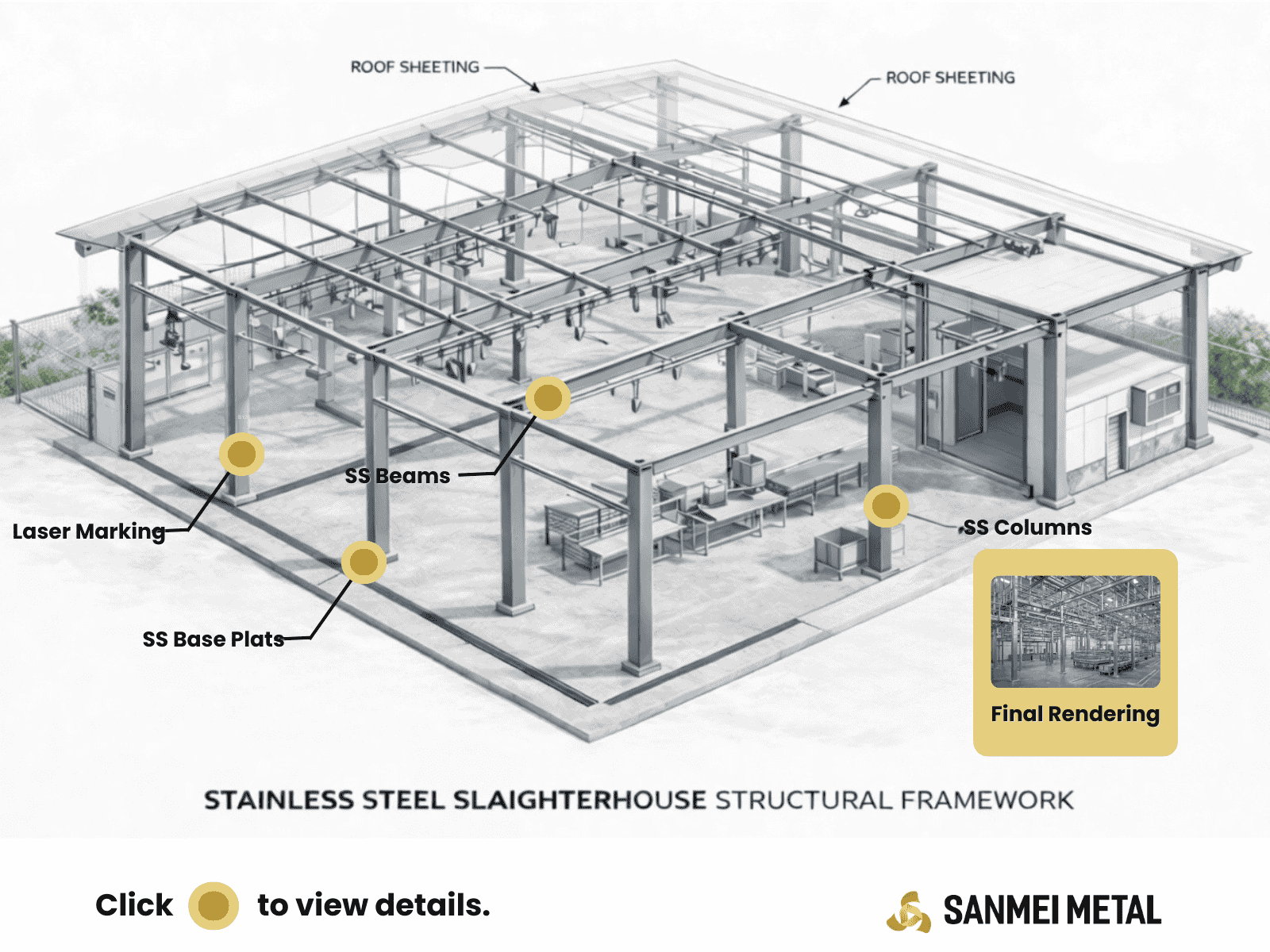

Dieses Projekt beinhaltet ein Edelstahlkonstruktionsfertigung Lösung für eine Wiegeeinrichtung in einem Schlachthof im Irak, die für den Betrieb unter hoher Luftfeuchtigkeit und strengen Hygienebedingungen ausgelegt ist.

Das gesamte tragende System wurde aus Edelstahl-Vierkantrohren gefertigt, wobei besonderer Wert auf Maßgenauigkeit, Fertigungskonsistenz und effiziente Montage vor Ort gelegt wurde.

Zur Unterstützung einer schnellen Identifizierung und präzisen Installation wurden alle wichtigen Bauteile mit laserbeschrifteten Nummern versehen.

Bei diesem Projekt handelt es sich um eine Wiegeeinrichtung aus Edelstahl 304, die für Schlachthofumgebungen mit hoher Luftfeuchtigkeit und strengen Hygieneanforderungen konzipiert wurde.

Das gesamte System ist aus Edelstahl-Vierkantrohren gefertigt.

Zur einfacheren Identifizierung und Installation vor Ort werden alle wichtigen Bauteile mit laserbeschrifteten Nummern versehen.

Alle Grundplatten sind im Voraus perforiert, wobei die Lochpositionen für eine präzise und effiziente Montage vor Ort reserviert sind.

Die Säulen werden aus Vierkantrohre aus Edelstahlplatten 304.

An der Unterseite jeder Säule ist eine Edelstahl-Grundplatte angeschweißt, vorgebohrte Löcher für Montage und Verankerung.

Die Balken bestehen ebenfalls aus Vierkantrohre aus Edelstahl 304.

Im Gegensatz zu den Säulen werden Edelstahlplatten verschweißt. sowohl oben als auch unten jedes Trägers zur Erleichterung der strukturellen Verbindung und Montage.

Alle Anschlussplatten sind vorgebohrt gemäß den Projektzeichnungen.

Die Lasermarkierung dient der dauerhaften Kennzeichnung jeder einzelnen Hauptkomponente und verbessert so die Installationsgenauigkeit und die langfristige Rückverfolgbarkeit.

Dieses Projekt umfasste die Lieferung eines Edelstahlkonstruktionsfertigung Paket für einen Schlachthof im Irak.

Aufgrund der Betriebsbedingungen – langfristige Einwirkung von Feuchtigkeit, häufiges Abwaschen, chemische Reinigungsmittel und strenge Hygienevorschriften – wurden für das Projekt überdurchschnittlich hohe Anforderungen sowohl an die Korrosionsbeständigkeit als auch an die strukturelle Zuverlässigkeit gestellt.

Von Anfang an war klar, dass die Materialversorgung allein nicht ausreichen würde. Das Projekt erforderte einen Fertigungspartner, der die strukturelle Logik validieren und präzise Fertigung gewährleisten konnte. Edelstahlkonstruktionsfertigungund die Koordination von Inspektionen unter industriellen Betriebsbedingungen.

Nach Prüfung der Betriebsbedingungen und der Anforderungen an die Lebensdauer wurde für die gesamte tragende Konstruktion Edelstahl AISI 304 ausgewählt, um ein Gleichgewicht zwischen Korrosionsbeständigkeit, mechanischer Leistungsfähigkeit und langfristigen Wartungskosten zu erzielen.

Der Fertigungsumfang basierte vollständig auf Zeichnungen und umfasste:

Maßgefertigte Edelstahlsäulen für die primäre Lastübertragung

Edelstahlträger, gefertigt streng nach den vorgegebenen Konstruktionszeichnungen

Perforierte Edelstahlplatten mit Lochmustern, Abständen und Toleranzen, die durch Kundenspezifikationen definiert sind

Alle Komponenten wurden für die Montage vor Ort gefertigt, wodurch Maßgenauigkeit, Lochpositionierung und Fertigungskonsistenz entscheidend für den Erfolg des Herstellungsprozesses der Edelstahlkonstruktion waren.

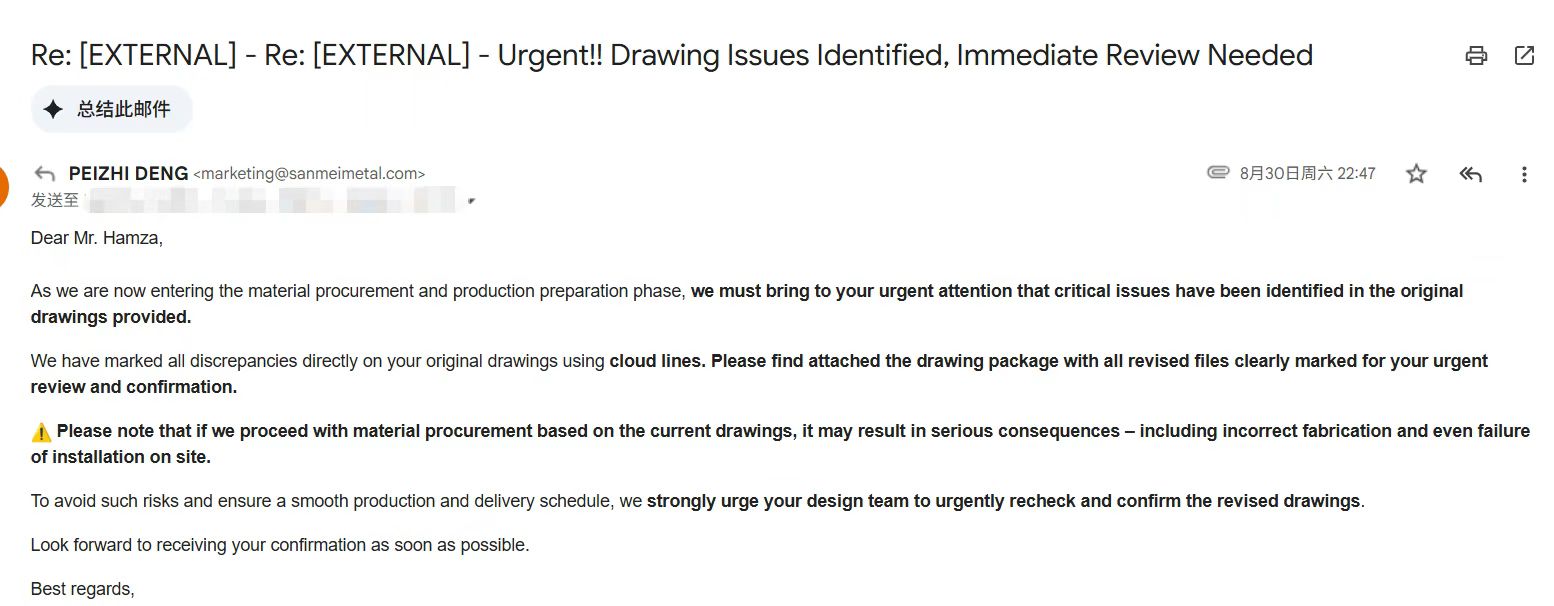

Obwohl die Fertigung auf Basis der vom Kunden bereitgestellten Zeichnungen erfolgte, führte Sanmei Metal im Rahmen seiner Standardverfahren eine interne technische Vorprüfung durch. Edelstahlkonstruktionsfertigung Risikokontrollprozess.

Im Rahmen dieser Überprüfung wurde eine kritische strukturelle Inkonsistenz festgestellt, die zu einer unzulässigen Lastübertragung und einem potenziellen Versagen unter Betriebsbedingungen hätte führen können.

Sanmei Metal sofort:

Das strukturelle Risiko wurde mit klarer technischer Begründung aufgezeigt.

Direkte Abstimmung mit dem Entwicklungsteam des Kunden.

Unterstützte Überarbeitungen wichtiger Konstruktionsdetails vor der Fertigung

Durch dieses frühzeitige Eingreifen wurde ein erhebliches Sicherheitsrisiko beseitigt und kostspielige Nacharbeiten oder Betriebsstörungen nach der Installation verhindert.

Nach Genehmigung der überarbeiteten Zeichnungen erfolgte die Fertigung unter kontrollierten Verarbeitungsstandards, die speziell auf die Herstellung von Edelstahlkonstruktionen zugeschnitten waren.

Um die Compliance-Anforderungen zu erfüllen, unterstützte Sanmei Metal eine vom Kunden beauftragte externe Prüfstelle umfassend, unter anderem durch:

Koordinierung von Inspektionsplänen und Kontrollpunkten

Erstellung von Materialzertifikaten und Fertigungsdokumentation

Vor-Ort-Unterstützung bei Maßprüfungen, Materialrückverfolgbarkeit und Qualitätskontrolle

Parallel dazu optimierte Sanmei den Inspektionsablauf, um sicherzustellen, dass die Inspektionsaktivitäten effizient durchgeführt werden konnten, ohne den Fertigungsfortschritt zu stören.

Dieses Projekt demonstriert die Fähigkeiten von Sanmei Metal in Edelstahlkonstruktionsfertigung für hygieneempfindliche Industrieumgebungen.

Der Aufgabenbereich erstreckte sich über die reine Fertigungsausführung hinaus und umfasste die Materialauswahl, die Überprüfung der strukturellen Logik, die kontrollierte Produktion und die Unterstützung bei der koordinierten Inspektion.

Tägliche Produktionsaktualisierungen ermöglichten die Fernüberwachung und effektive Koordination während der gesamten Fertigung, Inspektion und Auslieferung und sorgten so für großes Vertrauen sowohl in die Ausführungsqualität als auch in die langfristige operative Leistungsfähigkeit.

Hauptsitz:

Creating Center, Nr. 142, Yuhe Road, Lecong Town, Shunde District, Foshan City, Guangdong Province, China. 528315

Fabrik: Logistikstadt Liyuan, Stadt Chencun, Bezirk Shunde, Stadt Foshan, Provinz Guangdong, China. 528313

Lokale Support-Basis in Australien: (Yatala, QLD) – Eröffnung 2026